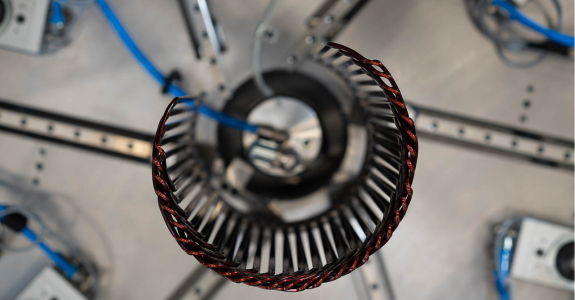

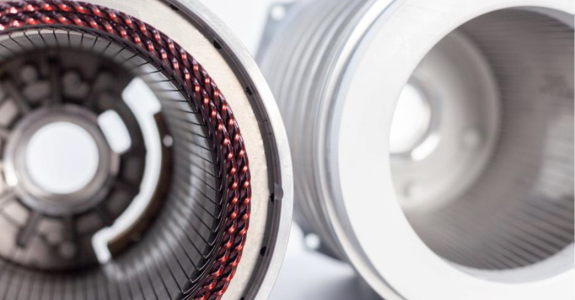

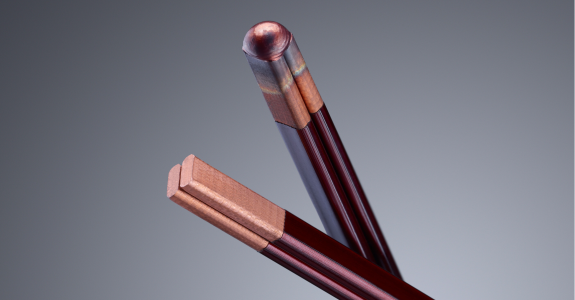

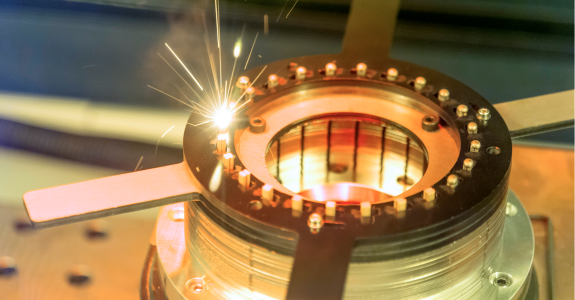

...der RWTH Aachen wurde 2014 von „StreetScooter“-Miterfinder Professor Achim Kampker gegründet. In sieben Forschungsgruppen widmet sich das Team sämtlichen Aspekten der Entwicklung, der Herstellung und dem Recycling von Batteriesystemen und ihrer Komponenten sowie der Brennstoffzelle und der Produktion des elektrischen Antriebsstranges sowie ganzen Fahrzeugkonzepten. Die Forschungsgruppe „Electric Drive Production“ leistet einen Beitrag zur wirtschaftlichen, variantenflexiblen, zukunftsgewandten und nachhaltigen Produktion des elektrischen Antriebs und seiner Aktivkomponenten (Rotor und Stator). Dabei steht die Untersuchung von Fragestellungen entlang der gesamten Wertschöpfungskette im Fokus – vom Halbzeug bis hin zum fertigen Antrieb und vom Einzelprozess bis hin zur ganzheitlichen Betrachtung prozessübergreifender Wirkzusammenhänge. Gemäß der PEM-Philosophie der „Innovation Chain“ arbeitet das Team an neuen und innovativen Technologien und behält dabei stets den Weg zur industriellen Anwendung und Lösungsskalierung im Blick. Aktuelle Themen der Forschungsgruppe sind:

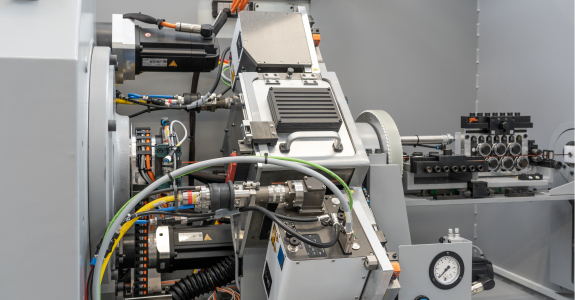

- Wechselwirkungen zwischen Halbzeug und Prozess in der Statorproduktion (mit besonderem Fokus aus Abisolieren, Biegen & Schweißen)

- Entwicklung und Umsetzung anwendungsorientierter Test- und Prüfverfahren als Grundlage für anforderungsgerechte Produkte und Prozesse

- Kreislaufgerechte Optimierung von Produktionsprozessen und Maßnahmenentwicklung zur Identifikation und Reduktion des CO²-Footprints entlang der gesamten Wertschöpfungskette

- Nutzung KI-basierter Methoden für eine effiziente, wirtschaftliche und nachhaltige Elektromotorenproduktion